- طراحیبا مفهومسازی و مدلسازی CAD شروع کنید.

- نمونه اولیه: نمونهسازی سریع و تکرار.

- طراحی برای قابلیت تولید: انتخاب مواد و بهینه سازی فرآیند.

- ابزارسازی: طراحی قالب و ساخت ابزار.

- نمونهبرداری: اجرای اولیه تولید و تضمین کیفیت.

- تولید: تولید در مقیاس کامل و بهبود مستمر.

کنترل کیفیت، یکپارچگی محصول را تضمین میکند، نقصها را کاهش میدهد و بهرهوری هزینه را بهبود میبخشد. با رشد بازار پلاستیک، تسلط بر این مراحل حیاتیتر میشود.

طراحی

مفهومسازی

درک الزامات و مشخصات محصول، اولین گام در مرحله طراحی تولید قطعات پلاستیکی است. شما باید تمام اطلاعات لازم در مورد کاربرد مورد نظر، محیط و انتظارات عملکرد محصول را جمعآوری کنید. این درک، پایه و اساس فرآیند طراحی شما را تشکیل میدهد. هنگامی که تصویر روشنی از آنچه محصول باید به آن دست یابد، دارید، میتوانید با طرحهای اولیه و ایدههای طراحی شروع کنید. این طرحها به عنوان نمایش بصری مفاهیم شما عمل میکنند و به شما این امکان را میدهند که قبل از رفتن به سراغ کارهای دقیقتر، احتمالات مختلف را بررسی کرده و ایدههای خود را اصلاح کنید.

مدلسازی CAD

پس از مفهومسازی، شما به ایجاد مدلهای سهبعدی دقیق با استفاده از نرمافزار CAD میپردازید. این مرحله بسیار مهم است زیرا طرحهای اولیه شما را به نمایشهای دیجیتالی دقیق تبدیل میکند. نقشههای CAD نمای جامعی از طرح ارائه میدهند و هر جزئیات را در قالب دوبعدی یا سهبعدی به نمایش میگذارند. آنها به عنوان یک طرح اولیه برای قالبی که قرار است ساخته شود عمل میکنند و تضمین میکنند که هر جنبهای از طرح در نظر گرفته شده است. هنگام آماده شدن برای یک نقشه CAD، انتخاب برنامه مناسب ضروری است. گزینههای محبوب شامل SolidWorks و AutoCAD هستند که هر کدام ویژگیهای منحصر به فردی را برای نیازهای مختلف طراحی ارائه میدهند. مشورت با یک متخصص میتواند به شما در پیمایش مؤثر این گزینهها کمک کند.

اطمینان از دقت و امکانسنجی طراحی در این مرحله بسیار مهم است. شما باید تأیید کنید که مدل با الزامات محصول مطابقت دارد و میتواند به طور کارآمد تولید شود. این شامل بررسی ابعاد، تلرانسها و سازگاری مواد است. با انجام این کار، مشکلات احتمالی در طول تولید را به حداقل میرسانید و کیفیت کلی محصول نهایی را افزایش میدهید.

نمونه اولیه

نمونهسازی سریع

در حوزه تولید قطعات پلاستیکی، نمونهسازی سریع به عنوان یک گام اساسی مطرح است. شما از فناوریهایی مانند چاپ سهبعدی برای ایجاد نمونههای اولیه سریع استفاده میکنید. این رویکرد به شما امکان میدهد طرحهای دیجیتال را به سرعت به مدلهای ملموس تبدیل کنید. با انجام این کار، میتوانید مفاهیم طراحی و عملکرد را بدون تأخیر آزمایش کنید.

شهادت متخصص:

راهنماهای مهندسیتأکید میکند که نمونهسازی سریع شامل تکنیکهایی برای ساخت سریع یک قطعه فیزیکی از یک طرح سهبعدی است. این روش مهندسان و طراحان را قادر میسازد تا بین طرحهای دیجیتال و نمونههای اولیه فیزیکی به طور مؤثر جابجا شوند.

نمونهسازی سریع، گردش کاری مقرونبهصرفه ارائه میدهد. شما میتوانید فوراً تنظیمات را انجام دهید که این امر فرآیند آزمون و خطا را بهبود میبخشد. این انعطافپذیری تضمین میکند که طرحهای خود را برای دستیابی به محصول نهایی بهتر، اصلاح کنید.

تکرار و بازخورد

پس از ایجاد نمونههای اولیه، جمعآوری بازخورد ضروری میشود. شما ذینفعان را برای ارزیابی نمونههای اولیه درگیر میکنید. بینش آنها به شما کمک میکند تا زمینههای بهبود را شناسایی کنید. این رویکرد مشارکتی تضمین میکند که طراحی با انتظارات و الزامات کاربر همسو باشد.

پس از جمعآوری بازخورد، تنظیمات لازم در طراحی را انجام میدهید. این فرآیند تکرارشونده در اصلاح محصول بسیار مهم است. با بهبود مداوم طراحی، عملکرد و جذابیت آن را افزایش میدهید.

شهادت متخصص:

طراحی ذاتاً تکراری است و نیاز به چندین دور آزمایش و اصلاح دارد. همانطور که کارشناسان صنعت خاطرنشان کردهاند، نمونهسازی سریع با چاپ سهبعدی انعطافپذیری لازم برای اجرای سریع تغییرات را فراهم میکند.

از طریق تکرار و بازخورد، شما اطمینان حاصل میکنید که محصول نهایی بالاترین استانداردهای کیفیت و عملکرد را برآورده میکند.

طراحی برای قابلیت تولید

انتخاب مواد

انتخاب مواد پلاستیکی مناسب، گامی حیاتی در تولید قطعات پلاستیکی است. برای اطمینان از اینکه ماده مورد نظر با نیازهای قطعه مطابقت دارد، باید عوامل مختلفی را در نظر بگیرید. ابتدا، کاربرد و عملکرد قطعه را ارزیابی کنید. از خود بپرسید که قطعه چه کاری انجام خواهد داد و کجا استفاده خواهد شد. این به شما کمک میکند تا ویژگیهای عملکردی لازم، مانند استحکام، انعطافپذیری یا مقاومت در برابر شرایط محیطی را تعیین کنید.

در مرحله بعد، به زیباییشناسی و دقت ابعادی فکر کنید. برخی از کاربردها به ظاهر خاص یا اندازهگیریهای دقیق نیاز دارند. همچنین باید دوام مواد را بسنجید. آیا قطعه باید در طول زمان در برابر سایش و پارگی مقاومت کند؟ در نهایت، مقرون به صرفه بودن را در نظر بگیرید. بسیاری از کاربران، به ویژه برای نمونههای اولیهای که نیازی به خواص مکانیکی پیشرفته ندارند، مواد مقرون به صرفه را انتخاب میکنند. این رویکرد در عین حال که به شما امکان میدهد طرحهای خود را آزمایش و اصلاح کنید، در هزینه نیز صرفهجویی میکند.

بهینهسازی فرآیند

پس از انتخاب مواد، بر بهینهسازی طراحی برای فرآیندهای تولید تمرکز کنید. اطمینان حاصل کنید که طراحی شما برای روش تولید انتخاب شده مناسب است. این شامل سادهسازی طراحی برای کاهش پیچیدگی است. یک طراحی سادهتر، مشکلات بالقوه تولید را به حداقل میرساند و کارایی را افزایش میدهد.

همچنین باید هدف شما سادهسازی فرآیند تولید باشد. به دنبال راههایی برای حذف مراحل یا ویژگیهای غیرضروری باشید که تولید را پیچیده میکنند. با انجام این کار، نه تنها در زمان صرفهجویی میکنید، بلکه هزینهها را نیز کاهش میدهید. این بهینهسازی تضمین میکند که فرآیند تولید به طور روان اجرا میشود و در نتیجه قطعات با کیفیت بالا تولید میشوند.

نکته: به طور منظم طرح خود را بررسی و اصلاح کنید تا با فناوریها و روشهای جدید سازگار شوید. این رویکرد پیشگیرانه، فرآیند تولید شما را کارآمد و بهروز نگه میدارد.

ابزارسازی

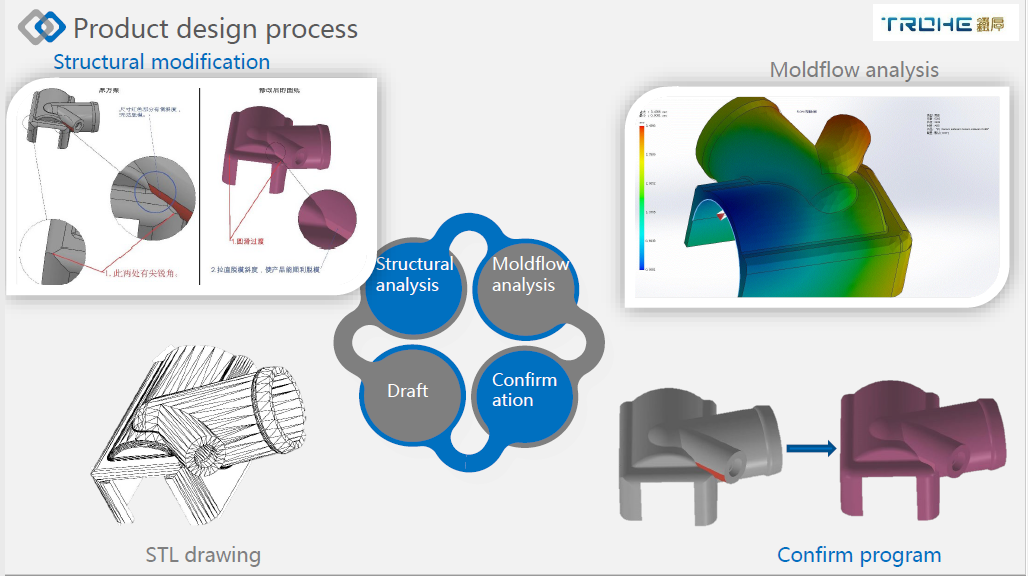

طراحی قالب

طراحی قالبها یک گام حیاتی در تولید قطعات پلاستیکی است. شما باید روی ایجاد قالبهایی تمرکز کنید که تولید کارآمد را تضمین میکنند. با مشخص کردن اندازه، شکل و جنس قالب شروع کنید. این دقت بسیار حیاتی است زیرا هرگونه خطا میتواند منجر به ضررهای مالی و اتلاف وقت شود. طراحی مناسب قالب، اعوجاج در قطعات نهایی را به حداقل میرساند و تضمین میکند که آنها مشخصات مورد نظر را برآورده میکنند.

عواملی مانند جریان قالب و خنککاری را در طول فرآیند طراحی در نظر بگیرید. جریان قالب به نحوه حرکت پلاستیک مذاب در قالب اشاره دارد. شما باید مطمئن شوید که جریان روان و یکنواخت است تا از نقص جلوگیری شود. خنککاری نیز به همان اندازه مهم است. این امر بر زمان چرخه و کیفیت قطعات قالبگیری شده تأثیر میگذارد. سیستمهای خنککاری کارآمد، زمان تولید را کاهش داده و کیفیت قطعات را بهبود میبخشند.

نکتهدر طراحی قالب خود به ضخامت دیواره توجه کنید. ضخامت یکنواخت دیواره به دستیابی به کیفیت ثابت کمک میکند و خطر تاب برداشتن را کاهش میدهد.

ساخت ابزار

پس از نهایی کردن طراحی قالب، به سراغ ساخت ابزار بروید. این شامل ایجاد قالبهای فیزیکی با استفاده از ماشینکاری دقیق است. شما باید مطمئن شوید که قالبها با دقت بالا ساخته میشوند. ماشینکاری دقیق به شما امکان میدهد به ابعاد و ویژگیهای دقیق مورد نیاز برای قالب دست یابید.

آزمایش قالبها برای بررسی دقت و دوام آنها ضروری است. برای تأیید مطابقت قالبها با مشخصات طراحی، بازرسیهای کاملی انجام دهید. آزمایش دوام تضمین میکند که قالبها میتوانند بدون تخریب، در برابر استفاده مکرر مقاومت کنند. این مرحله برای حفظ کیفیت ثابت در تولید انبوه بسیار مهم است.

مشاورهنگهداری منظم قالبها طول عمر آنها را افزایش داده و عملکرد مداوم آنها را تضمین میکند. برای شناسایی و رفع هرگونه سایش یا آسیب، بررسیهای منظم را برنامهریزی کنید.

نمونهبرداری

اجرای اولیه تولید

در فرآیند تولید قطعات پلاستیکی، شما با یک دوره تولید اولیه شروع میکنید. این مرحله شامل تولید دستهای کوچک از قطعات است. هدف، آزمایش و ارزیابی این قطعات قبل از تولید در مقیاس کامل است. شما بر ارزیابی کیفیت و ثبات قطعات تمرکز میکنید. این ارزیابی به شما کمک میکند تا هرگونه مشکل احتمالی را در مراحل اولیه شناسایی کنید. با انجام این کار، میتوانید تنظیمات لازم را برای بهبود محصول نهایی انجام دهید.

تضمین کیفیت

تضمین کیفیت نقش حیاتی در تضمین موفقیت فرآیند تولید شما ایفا میکند. شما بازرسیها و آزمایشهای کاملی را روی دسته اولیه قطعات انجام میدهید. این بازرسیها به شما کمک میکنند تا تأیید کنید که قطعات مطابق با استانداردها و مشخصات مورد نیاز هستند. آزمایش شامل بررسی نقصها، اندازهگیری ابعاد و ارزیابی خواص مواد است.

بر اساس نتایج آزمایش، شما تنظیماتی را در فرآیند تولید انجام میدهید. این ممکن است شامل تغییر طراحی، تغییر مواد یا اصلاح تکنیک تولید باشد. با رسیدگی زودهنگام به این مسائل، کیفیت کلی محصول نهایی را افزایش میدهید. این رویکرد پیشگیرانه تضمین میکند که قطعاتی که تولید میکنید بالاترین استانداردهای تعالی را رعایت میکنند.

تولید

تولید در مقیاس کامل

در حوزه تولید قطعات پلاستیکی، افزایش تولید برای پاسخگویی به تقاضای رو به رشد ضروری است. شما باید از تولید در مقیاس کوچک به تولید در مقیاس کامل به طور موثر گذار کنید. این مرحله نیاز به برنامهریزی دقیق و تخصیص منابع دارد. شما باید مطمئن شوید که خط تولید شما میتواند بدون افت کیفیت، حجم تولید افزایش یافته را مدیریت کند.

کیفیت و کارایی پایدار در این مرحله از اهمیت بالایی برخوردار است. شما باید اقدامات کنترل کیفیت قوی را برای حفظ استانداردهای بالا اجرا کنید. بازرسیها و آزمایشهای منظم به شناسایی هرگونه انحراف در مراحل اولیه کمک میکنند. با انجام این کار، از بروز نقص جلوگیری میکنید و اطمینان حاصل میکنید که هر قطعه مشخصات مورد نیاز را برآورده میکند. کارایی در تولید نه تنها باعث صرفهجویی در زمان میشود، بلکه هزینهها را نیز کاهش میدهد و سودآوری کلی را افزایش میدهد.

بهبود مستمر

بهبود مستمر یکی از جنبههای کلیدی موفقیت در تولید قطعات پلاستیکی است. پیادهسازی حلقههای بازخورد به شما این امکان را میدهد که از مراحل مختلف تولید، بینشهایی جمعآوری کنید. شما باید به طور فعال از اپراتورها، مهندسان و مشتریان بازخورد بگیرید. این اطلاعات به شما کمک میکند تا زمینههای بهبود و نوآوری را شناسایی کنید.

سازگاری با فناوریها و روشهای جدید برای حفظ رقابت بسیار مهم است. شما باید از آخرین پیشرفتها در تکنیکهای تولید مطلع باشید. بهکارگیری ابزارها و فرآیندهای جدید میتواند کارایی و کیفیت محصول را بهبود بخشد. با پذیرش تغییر و پرورش فرهنگ بهبود مستمر، اطمینان حاصل میکنید که فرآیند تولید شما همچنان پیشرفته و مؤثر باقی میماند.

در مسیر تولید قطعات پلاستیکی، هر مرحله نقش حیاتی در تضمین نتایج با کیفیت بالا ایفا میکند. از طراحی تا تولید، باید به تک تک جزئیات توجه کنید. اجرای صحیح این مراحل تضمین میکند که محصول نهایی شما مطابق با استانداردهای کیفیت، ایمنی و زیستمحیطی باشد. کنترل کیفیت فقط یک مرحله نیست، بلکه بخش جداییناپذیری از فرآیند است. این امر کیفیت پایدار را تضمین میکند و مزایای بیشماری را فراتر از سطح محصول به همراه دارد. همانطور که تلاشهای تولیدی خود را آغاز میکنید، این مراحل را با دقت در نظر بگیرید تا به تعالی در محصولات خود دست یابید.